論噴油裝置對鋁材切割設(shè)備的重要性

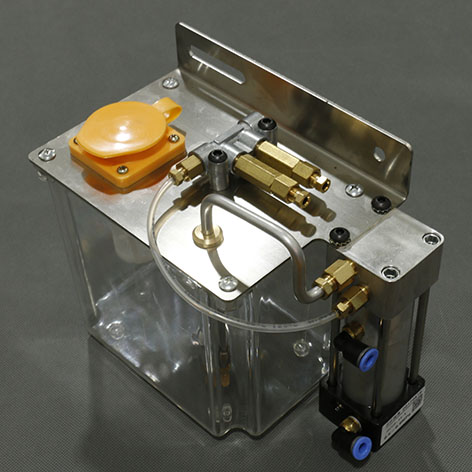

噴油裝置行業(yè)內(nèi)又稱微量潤滑裝置、冷卻系統(tǒng)、噴油裝置、潤滑系統(tǒng)等其原理是利用微量油泵將泵出的潤滑油,通過高速氣流吹向需要潤滑的切削刀刃上,實現(xiàn)潤滑作用并提高加工工件的表面質(zhì)量。

一般在鋁材廠、鑄棒廠一切關(guān)于鋁加工鋸切上都會用到微量噴油裝置,經(jīng)常會有客戶問鋁加工產(chǎn)品表面有毛刺、粘鋁、端面不平,售后到現(xiàn)場之后發(fā)現(xiàn)是因為設(shè)備沒有噴油導(dǎo)致的,干切或者水冷卻后表面都會程白白的糊狀粗糙不平,如果安裝噴油裝置則能夠有效降低鋸切溫度減少阻力,使切割面光滑無毛刺、鋸片不粘鋁。

鋸片在加工過程中由于高速旋轉(zhuǎn)合金和金屬相互摩擦產(chǎn)生大量高溫,這時候需要安裝噴油裝置通過油潤滑冷卻降溫來增加鋸片的使用壽命,避免因沒有噴油裝置導(dǎo)致鋸片不耐用或者鋸片損耗過大的現(xiàn)象。

有些企業(yè)的噴油裝置是使用煤油,乳化液,長期使用會使周圍的工作環(huán)境變差,變臟,變亂,不利于工人健康和設(shè)備的清潔及保養(yǎng),使員工產(chǎn)生抱怨心里,影響工期效率。安裝噴油裝置后使用的潤滑油是植物基,環(huán)保無異味,工作環(huán)境干凈,無水漬及油污,便于車間5s管理,可以有效提高生產(chǎn)效率。

日意嘉噴油裝置可享受免費保修服務(wù),售后服務(wù)無顧慮,切割工件干燥無殘留無腐蝕不變色,不影響后道工序加工,每噴一次油量為一滴(約0.05ml),可將噴油周期設(shè)定在0—60秒之間;潤滑效果優(yōu),切割面光滑無毛刺,有效提高鋁合金鋸片使用壽命達(dá)30%以上;環(huán)保型微量潤滑切削油,無異味,準(zhǔn)干切,鋁屑干燥不結(jié)塊,便于除塵;工作環(huán)境干爽、無水漬及油污,便于車間5S管理,更便于設(shè)備的清理及保養(yǎng)。